案例类型:汽车电子

案例说明:

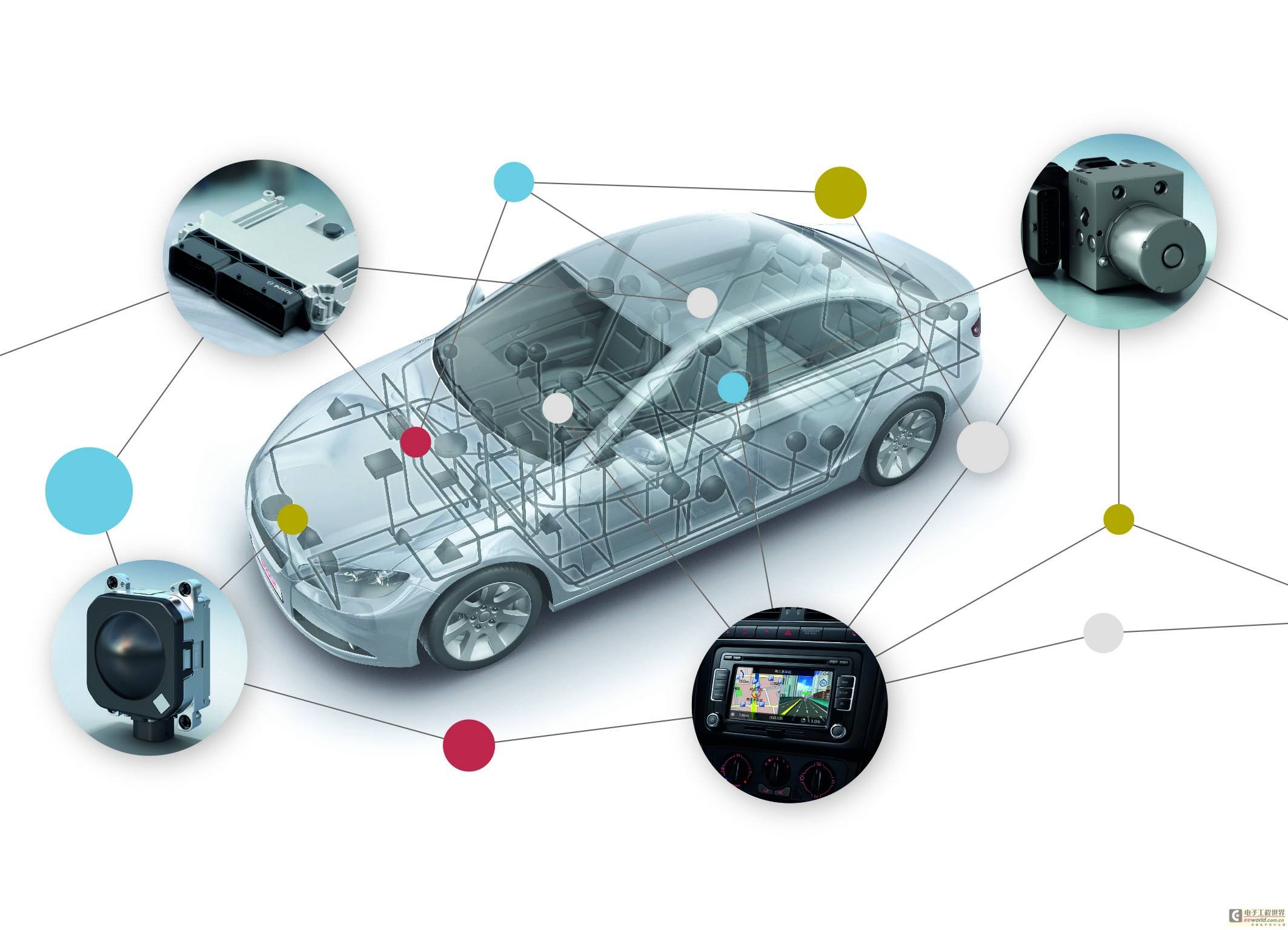

对于汽车电子制造企业而言,大规模的产品召回将会对企业带来巨大的损失和严重的影响。

而MES制造执行系统可以追溯生产过程的详细记录,包含人机料法和不良数据的实时监控,有效防止不良品流出车间,同时通过精准的追溯信息,将汽车召回锁定在真正有风险的部件,工单,批次,制造厂商,物料编码,生产时间,操作人员,序列号等详细信息。

什么是MES(制造执行系统)?

MES(制造执行系统Manufacturing Execution System)是企业CIMS信息集成的纽带,是实施企业敏捷制造战略和实现车间生产敏捷化的先进技术手段。MES制造执行系统是处于计划层和现场自动化系统之间的执行层,主要负责车间生产管理和调度执行。

一、注塑企业面临的挑战

3.不能对订单的生产进度、物料使用的情况及在制品进行实时的跟踪和管理;

5.无法客观的考核车间人员真实作业的状况,员工的绩效及薪资的管理繁琐且效率低;

7.生产现场的信息无法实现共享,造成生产运营的效率低下,综合的成本居高不下。

8.对于随意调机、机台物料短缺、成品的合格率及机台的效率低于规定的标准等等生产异常的情况,无法实时的提示告警以便及时的应对和处理,导致了影响和损失的加大;

9.粗放的生产统计的方法,无法及时并准确地自动生成管理决策所需的各种生产的报表。

MES系统9大核心功能模块

一、 MES制造执行系统生产过程管理

产品由条码诞生或RFID到整个生产过程、成品出货,全制程无间隙管控;设备防错与追溯;无纸化电子SOP;JIT拉动式的物流配送。

二、MES制造执行系统生产排程管理

根据人员、机台、线体以及产品标准工时等基础设定和约束条件,对生产进行有效排程。

三、MES制造执行系统全制程质量管控

通过多级品质预警机制对生产过程中的品质异常及时反馈、跟踪并处理;自动进行质量数据分析并生成多维度质量分析报告,如SPC统计分析报告;自动预警与停线机制可以有效地防止批量性品质问题的发生。

四、MES制造执行系统可视化管理

以精益生产可视化管理工具全制程监控生产进度、品质状况、设备状态与效率,实时反馈生产问题,实现电子看板、邮件、短信和微信自动推送。

五、MES制造执行系统BI数据中心

通过统一的BI数据中心平台,对生产过程中收集的数据进行高效分析并生成多层次多维度的管理报表,如计划达成率、产出率、直通率、不良分析报告、设备稼动率(OEE)、人员效率(OLE)以及材料损耗率等。

六、MES制造执行系统设备与夹具管理

基于精益生产TPM的思想对设备与夹具进行全面管控,减少因设备及模具故障造成的异常停产,提升设备OEE,提高生产效率。

七、MES制造执行系统生产追溯

通过条码、RFID管理,有效实现人、机、料、环、法等信息追溯。

八、MES制造执行系统智能仓储管理

通过物料条码化或RFID管理,对物料进行IQC检验、收料、发料、退料、报废、调拨、盘点等高效运作;

九、MES制造执行系统物联网接口

MES系统可集成通用设备接口,实现各行业设备和测试设备之间的深度集成和数据交互,

通过建立统一的信息平台,实现数据的高效协同。支持的设备包括:印刷机、贴片机、回流焊、SPI、AOI、波峰焊、ICT/ATE测试仪、CNC切割机、注塑机、冲压机床、电子秤、AGV送料车、码垛机器人和非标自动化等。

MES系统解决方案的同步数据采集技术应用于企业内部物流的全线追溯、制造工程配置、生产及品质过程控制,为计划系统的再调整提供可以信赖的决策依据。通过搭建一个高度集成化和智能化的信息管理平台,能有效提升制造环节的透明度,填补了生产现场到计划系统间的“信息鸿沟”。帮助企业全面提高工厂的制造执行能力,彻底改善企业生产现场的管理,真正帮助企业实现“工业4.0”的战略目标。

1.不能自动的获得车间设备的运行状况,不能准确的分析并改进设备的利用率低等问题;

2.车间注塑机的品牌多、型号各异,协议的差别大、通讯接口的兼容性差,机台基本是独立的运行,现场数据采集的复杂;

4.无法准确、科学地制定生产的计划,无法实现车间的生产管理的协同;

6.不能及时、准确地记录设备工艺的参数和产品品质的数据,无法进行问题的追溯分析;

联系人:宁波耀晟信息科技有限公司

手机:13806675046

电话:0574-28880551

邮箱:zzb0815@163.com

地址: 宁波市江北区开元路225弄65号